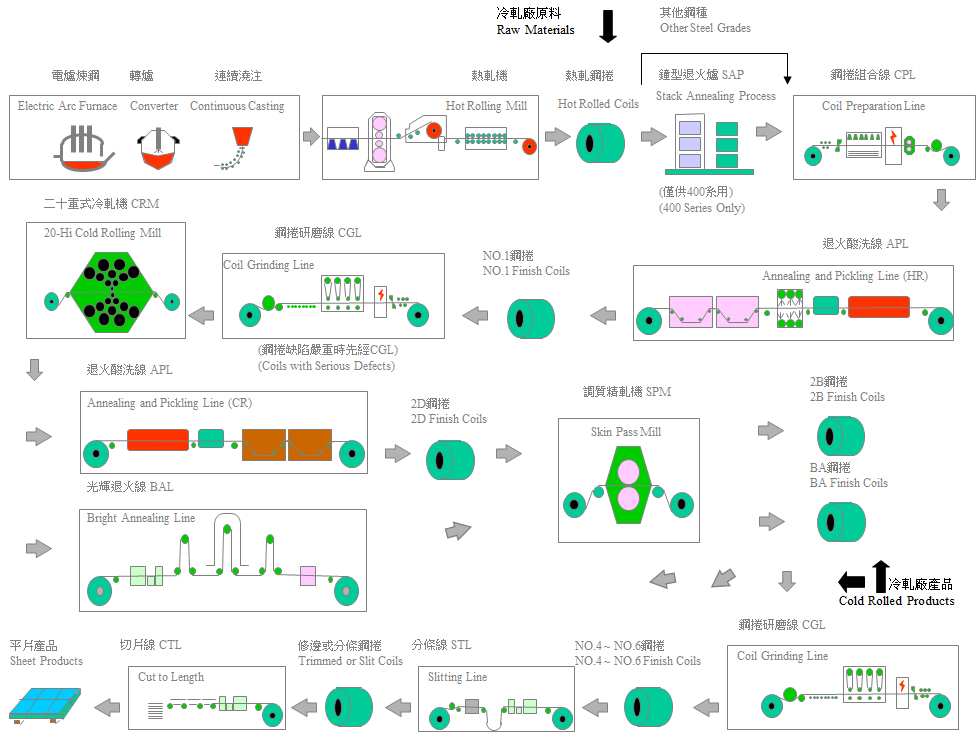

生産プロセス

200シリーズと300シリーズの両方の熱間圧延コイルの場合で、これらの熱間圧延コイルは、コイルエンドカット、およびリードストリップ溶接の作業プロセスのために最初にCPLに送られます。 CPLの後、コイルはAPLに送られ、焼鈍と酸洗いの作業プロセスで表面酸化スケールを除去して、パッシベーション膜を形成します。 No.1の仕上げコイル、いわゆるホワイトコイルは、APLの作業プロセスの後に製造されます。 No.1仕上げコイルは、表面欠陥が発生した場合に研削のためにCGLに送ることができます。欠陥のない、または欠陥の少ないNo.1仕上げコイルの場合、これらのコイルは直接CRMに送って圧延することができます。 CRMの後、コイルは必要な目標の厚さに冷間圧延されます。最終的な表面仕上げの要件に応じて、冷間圧延コイルはAPL(つまり、2D仕上げコイル)またはBAL(BA仕上げコイルの場合はSPMに送る必要があります)に送られます。 SPMでさらにスキンパスプロセスを実行すると、2BまたはBA製品のコイルは、より滑らかで平らな表面になります。 不安定な400シリーズの熱間圧延コイルは、最初に長期間の焼鈍プロセスでSAPに送付する必要があり、テクスチャ内の炭化物を均一なサイズと規則的な分布に再形成できます。そして、熱間圧延コイルは、コイルエンドカット、およびリードストリップ溶接の作業プロセスのためにCPLに送られます。 CPLの後、コイルはAPLに送られ、スケール除去、および表面酸化スケールを除去するための酸洗いの作業プロセスが行われます。以下の作業工程は300シリーズと同様です。 お客様のご要望に応じて、コイルは端切り、分離、スリッターの作業プロセスのためにSTLに送ることができます。長さにカットするためにCTLに送ることができます。そして、梱包された最終製品をお客様にお届けします。